मुख्य शब्द: फैन्ची-टेक चेकवेइगर, उत्पाद निरीक्षण, अंडरफिल्स, ओवरफिल्स, गिवअवे, वॉल्यूमेट्रिक ऑगर फिलर्स, पाउडर

यह सुनिश्चित करना कि अंतिम उत्पाद का वजन स्वीकार्य न्यूनतम/अधिकतम सीमा के भीतर हो, खाद्य, पेय, दवा और संबंधित कंपनियों के लिए महत्वपूर्ण विनिर्माण उद्देश्यों में से एक है। ज़रूरत से ज़्यादा भरने का मतलब है कि कंपनी ऐसा उत्पाद दे रही है जिसके लिए उसे कोई मुआवज़ा नहीं दिया जा रहा है; कम भरने का मतलब है कि कानूनी ज़रूरतें पूरी नहीं हो रही हैं, जिसके परिणामस्वरूप उत्पाद वापस मंगाए जा सकते हैं और नियामक कार्रवाई हो सकती है।

कई दशकों से, चेकवेइजर को फिलिंग/सीलिंग प्रक्रिया के बाद उत्पादन लाइन पर लगाया जाता रहा है। इन इकाइयों ने प्रोसेसरों को इस बारे में बहुमूल्य जानकारी दी है कि उत्पाद स्थापित भार मानदंडों को पूरा करते हैं या नहीं। हालाँकि, हाल के वर्षों में उत्पादन लाइनें अधिक परिष्कृत हो गई हैं। फिलर को वास्तविक समय में और/या उत्पादन लाइनों को चलाने वाले प्रोग्रामेबल लॉजिक कंट्रोलर्स (PLC) को महत्वपूर्ण डेटा प्रदान करने की क्षमता ने चेकवेइजर को और अधिक मूल्यवान बना दिया है। इसका उद्देश्य "तत्काल" फिलिंग समायोजन करने में सक्षम होना है ताकि भरे हुए पैकेज का वजन हमेशा सीमा में रहे और उच्च मूल्य वाले उत्पाद की सामग्री का अनजाने में खुलासा न हो।

यह क्षमता विशेष रूप से वॉल्यूमेट्रिक ऑगर फिलर्स के लिए लाभदायक है, जिनका उपयोग आमतौर पर पाउडर उत्पादों के लिए किया जाता है। उदाहरणों में शामिल हैं:

खाना:आटा, केक मिक्स, पिसी हुई कॉफी, जिलेटिन पेय पदार्थ: पाउडर पेय मिश्रण, सांद्रफार्मास्यूटिकल्स/न्यूट्रास्युटिकल्स:पाउडर वाली दवाएं, प्रोटीन पाउडर, पोषण संबंधी पूरकव्यक्तिगत देखभाल:शिशु/टैल्कम पाउडर, स्त्री स्वच्छता, पैरों की देखभाल औद्योगिक/घरेलू: प्रिंटर कार्ट्रिज पाउडर, रासायनिक सांद्र

परिभाषा: वॉल्यूमेट्रिक ऑगर फिलर

वॉल्यूमेट्रिक ऑगर फिलर एक फिलिंग तंत्र है जो किसी उत्पाद, आमतौर पर पाउडर या मुक्त-प्रवाहित ठोस पदार्थों को मापता है। इस प्रक्रिया में, एक ऑगर को एक शंक्वाकार हॉपर में पूर्व निर्धारित संख्या में चक्करों के लिए घुमाया जाता है ताकि उत्पाद की आवश्यक मात्रा को निकाला जा सके। इन मशीनों का मुख्य लाभ यह है कि ये फिलिंग प्रक्रिया के दौरान धूल को नियंत्रित कर सकती हैं और इसलिए इनका उपयोग पाउडर और धूल भरे मुक्त-प्रवाहित ठोस पदार्थों के लिए व्यापक रूप से किया जाता है। उत्पाद के स्थूल घनत्व में परिवर्तन की भरपाई के लिए, ऑगर फिलर्स का उपयोग अक्सर चेकवेइजर जैसे तौल उपकरण के साथ किया जाता है। इस प्रकार के फिलर्स कम और मध्यम, दोनों गति पर उत्पादों को भरने के लिए उपयुक्त होते हैं।

वॉल्यूमेट्रिक ऑगर फिलर्स: प्रदर्शन विशेषताएँ

वॉल्यूमेट्रिक फिलर्स से भरे पाउडर उत्पादों की घनत्व विशेषताएँ इस बात से प्रभावित होती हैं कि फिल हॉपर में कितना भरा है। उदाहरण के लिए, यदि हॉपर को क्षमता के करीब भरा जाता है, तो नीचे का उत्पाद अधिक सघन हो जाता है। (इसका हल्का वजन, छोटे कणों की प्रकृति इसे सघन बनाती है।) इसका मतलब है कि कम भराव मात्रा मुद्रित भार आवश्यकता को पूरा करेगी। जैसे-जैसे हॉपर की सामग्री (ऑगर/टाइमिंग स्क्रू के माध्यम से) बाहर निकलती है और कंटेनर को भरती है, शेष उत्पाद कम सघन होता जाता है, जिससे लक्षित भार आवश्यकताओं को पूरा करने के लिए अधिक भराव की आवश्यकता होती है।

इस स्थिति में, कुछ ही घंटों में ज़रूरत से ज़्यादा और कम भराव के बीच काफ़ी अंतर हो सकता है। अगर इन्हें चेकवेइयर के स्तर पर नहीं पकड़ा जाता, तो उत्पादन का स्वीकार्य प्रतिशत से ज़्यादा हिस्सा अस्वीकृत हो जाता है और अक्सर नष्ट हो जाता है। इससे न सिर्फ़ उत्पादन प्रभावित होता है, बल्कि पैकेजिंग सामग्री और श्रम लागत भी बढ़ जाती है।

अधिक कुशल दृष्टिकोण यह है कि चेकवेइजर की फीडबैक क्षमता का उपयोग करके फिलर को वास्तविक समय में बताया जाए कि कब समायोजन की आवश्यकता है।

पाउडर उत्पादों से परे

चेकवेइजर की फिलर और/या उत्पादन लाइनों को चलाने वाले पीएलसी को फीडबैक देने की क्षमता केवल पाउडर उत्पादों तक ही सीमित नहीं है। यह उन सभी उत्पादों के लिए भी उपयोगी है जहाँ फिल दर या आयतन को "तुरंत" समायोजित किया जा सकता है। फीडबैक जानकारी प्रदान करने के कई तरीके हैं। एक तरीका प्रति पैकेज के आधार पर वज़न की जानकारी प्रदान करना है। उत्पादन लाइन का पीएलसी उस डेटा को ले सकता है और फिल को उचित सीमा में रखने के लिए आवश्यक कार्रवाई कर सकता है।

यह क्षमता खाद्य प्रसंस्करणकर्ता के लिए तब और भी उपयोगी हो जाती है जब वह अनजाने में होने वाले रिसाव को कम करता है। उदाहरणों में सूप, सॉस, पिज्जा और अन्य तैयार खाद्य पदार्थों में उच्च-मूल्य वाले घोल और कण शामिल हैं। ऑगर फिलिंग (पाउडर उत्पाद अनुभाग में संदर्भित) के अलावा, पिस्टन और वाइब्रेटरी फिलर्स भी फीडबैक डेटा से लाभान्वित हो सकते हैं।

यह ऐसे काम करता है

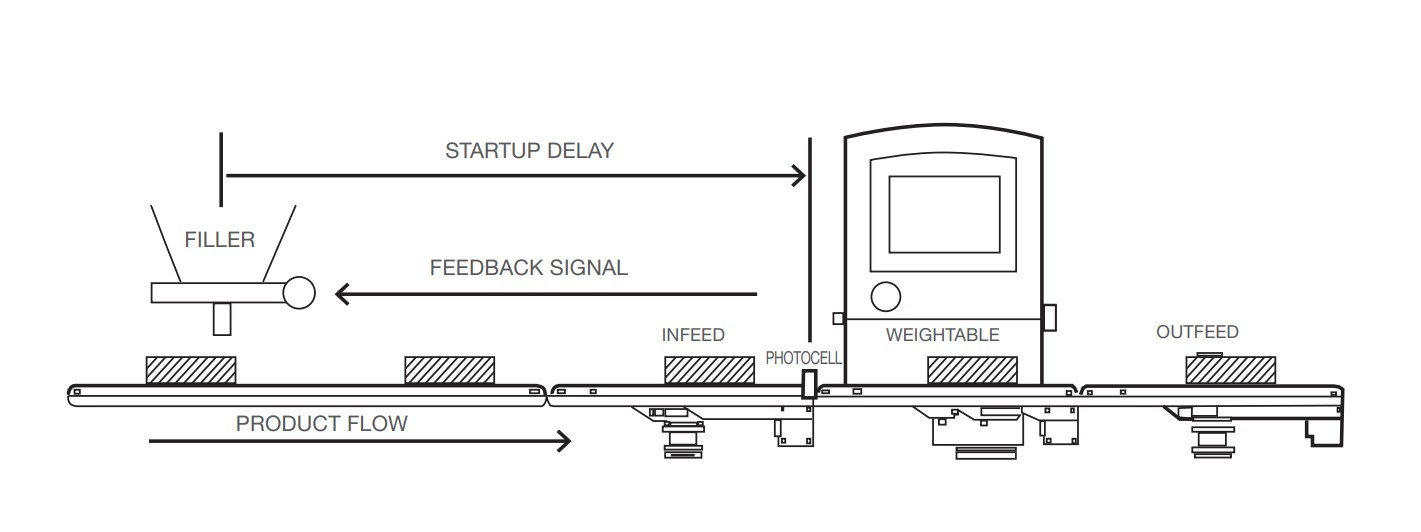

उत्पादन के दौरान, पूर्व-निर्धारित उत्पादों की संख्या पर औसत भार मापा जाता है। लक्ष्य भार विचलन की गणना की जाती है और आवश्यकतानुसार चेकवेइयर से फिलर को फीडबैक सुधार संकेत के माध्यम से कार्रवाई की जाती है। फिलर के आरंभिक चरण में या उत्पाद परिवर्तन के बाद अत्यधिक सुधार से बचने के लिए विलंब का उपयोग किया जाता है।

प्लांट मैनेजर, फिलर को डेटा वापस भेजने के लिए वैकल्पिक चेकवेइजर सॉफ्टवेयर का इस्तेमाल कर सकता है। वैकल्पिक रूप से, चेकवेइजर डेटा को अधिक परिष्कृत उत्पादन सॉफ्टवेयर को भेजा जा सकता है जिसका इस्तेमाल प्रोसेसर, विनिर्माण मापदंडों के प्रबंधन के लिए कर सकता है।

फीडबैक कार्यक्षमता जोड़ने का आदर्श समय कब है?

संयंत्र प्रबंधक और निगम लगातार पूंजीगत व्यय पर नज़र रखते हैं और वापसी की गणना करते रहते हैं। उत्पादन प्रक्रिया में इस प्रकार की कार्यक्षमता जोड़ने से, पहले बताए गए लागत-बचत लाभों के कारण, उचित समय में वापसी प्राप्त की जा सकती है।

विकल्पों की समीक्षा करने का आदर्श समय तब होता है जब कोई नई उत्पादन लाइन डिज़ाइन की जा रही हो या जब फिलर्स और चेकवेइगर की इष्टतम प्रदर्शन के लिए समीक्षा की जा रही हो। यह तब भी उपयुक्त हो सकता है जब यह निर्धारित हो कि ज़रूरत से ज़्यादा फिलिंग के कारण महंगे अवयवों की बर्बादी का प्रतिशत ज़्यादा है, या बार-बार कम फिलिंग के कारण कंपनी नियामक कार्रवाई या उपभोक्ता शिकायतों के खतरे में पड़ रही हो।

इष्टतम चेकवेइंग के लिए अतिरिक्त विचार

चेकवेइगर के सर्वोत्तम प्रदर्शन के लिए कुछ बुनियादी दिशानिर्देशों को नज़रअंदाज़ न करना भी ज़रूरी है। इनमें शामिल हैं:

• चेकवेइजर को फिलर के निकट रखें

• अपने चेकवेइजर को अच्छी स्थिति में रखें

• सुनिश्चित करें कि फीडबैक सिग्नल फिलर के साथ ठीक से एकीकृत है

• चेकवेइयर के समक्ष उत्पाद की उचित प्रस्तुति (अंतराल, पिच) बनाए रखें

और अधिक जानें

प्रत्येक कंपनी के लिए वित्तीय लाभ उत्पाद की मात्रा और लागत के आधार पर बहुत भिन्न हो सकता है, जिसे मूल्यवान वास्तविक समय डेटा के साथ काफी कम किया जा सकता है।

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

पोस्ट करने का समय: 14 जून 2022